內容綱要:

? 結晶工藝開發目的

? 結晶工藝開發流程圖

? 結晶溶劑選擇

? 成核與生長

? 過飽和度釋放控制

? 純度控制

? 晶體形貌(形狀)控制

? 結晶方式選擇

? 結晶工藝開發常見問題

前言

在制藥工業中,超過大半的藥物以晶體形式存在,85% 以上的生產過程中都含有結晶操作。90% 以上的制劑產品的 API 是晶體形態;相比于無定形,晶體形態總體上化學穩定性和物理穩定性更優。

結晶過程使原料藥具有特定的純度、粒度及晶型,結晶工藝直接影響原料藥加工與制劑生產,對于大分子、難溶性藥物晶體生長速度慢,常用手段難以拿到合格產品,需針對性開發工藝;對于溶解性特別好的藥物,產品容易油析,難以固化,同樣需針對性開發工藝。

基于此,特撰寫本結晶工藝開發流程。

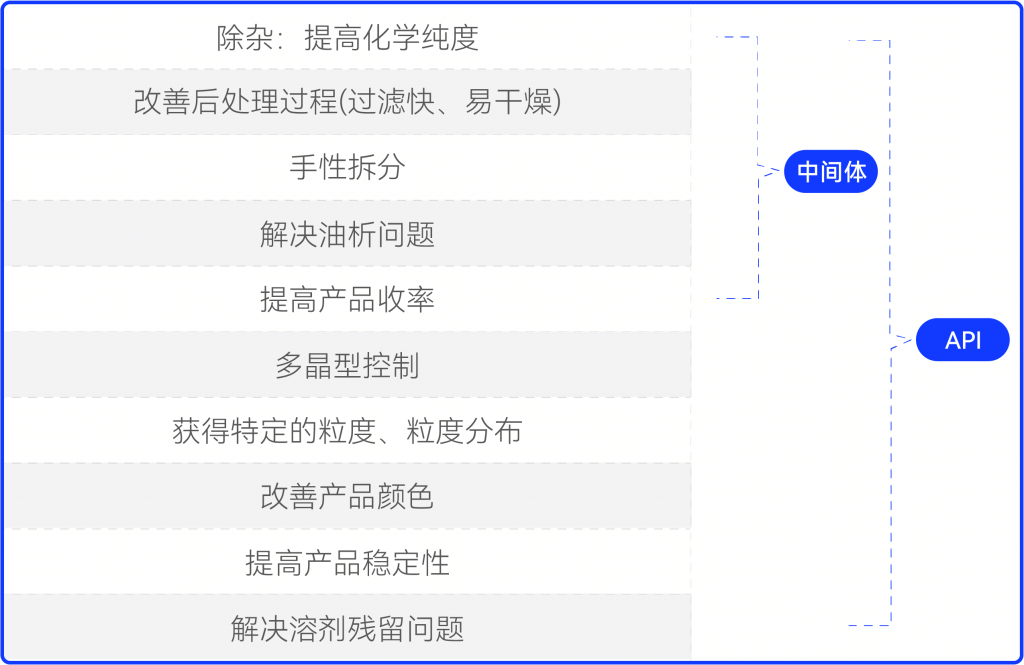

結晶工藝開發目的

原料藥生產過程中通常會對中間體或 API 進行結晶操作來達到如下目的:

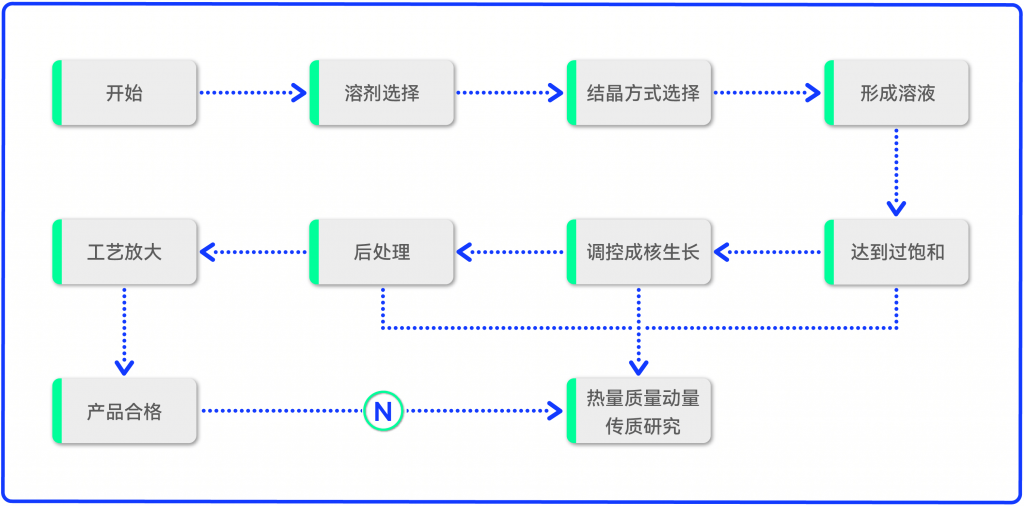

結晶工藝開發流程圖

結晶溶劑選擇

溶劑的選擇對 API 結晶工藝開發至關重要,對產品的純度、晶型、形貌(顆粒屬性)、收率等皆有重大影響。在選擇溶劑時,應規避以下幾個問題:

??忽視溶劑的安全性、毒性——忽視制藥過程中的合規化需求,使用一類/二類溶劑或其它特殊溶劑,導致溶殘不可控、安全性降低等。

??使用大倍率溶劑,導致收率偏低、設備處理量不足、成本增加。

??忽視除雜能力——所用溶劑應對 API 與雜質的溶解度具有較大差異性,通常基于相似相溶原則篩選溶劑。

??未考察溶液熱穩定性,導致放大生產過程中產品降解。

??忽視對晶型的影響——溶劑化物、溶劑底物模板效應:特定的溶劑傾向制備特定的晶型;溶劑-溶質相互作用對成核、晶體生長的控制以及溶劑介導的多晶型轉變;避免使用會產生溶劑合物的溶劑。

??晶習控制——由于溶劑粘度、表面張力等對結晶動力學的影響,不同溶劑可能會形成不同晶習,同一晶型不同晶習可能帶來不同的粒度,進而影響粒度分布。

成核與生長

結晶工藝開發的核心就是調控成核與生長,成核是新晶核的誕生,是少量離子、原子或分子以結晶固體的形式排列形成晶核的過程,包括從溶液中自發的初級成核還是在現有晶體的存在下的次級成核。

一旦實現成核,晶體生長將占結晶過程的主導地位,晶體生長是引導晶核生長為具有特定尺寸和形狀的晶體的過程。此過程中,固體分子中的晶格結構、溶劑選擇和晶體生長過程中的添加劑等都是影響晶體形狀的關鍵因素。

過飽和度釋放控制

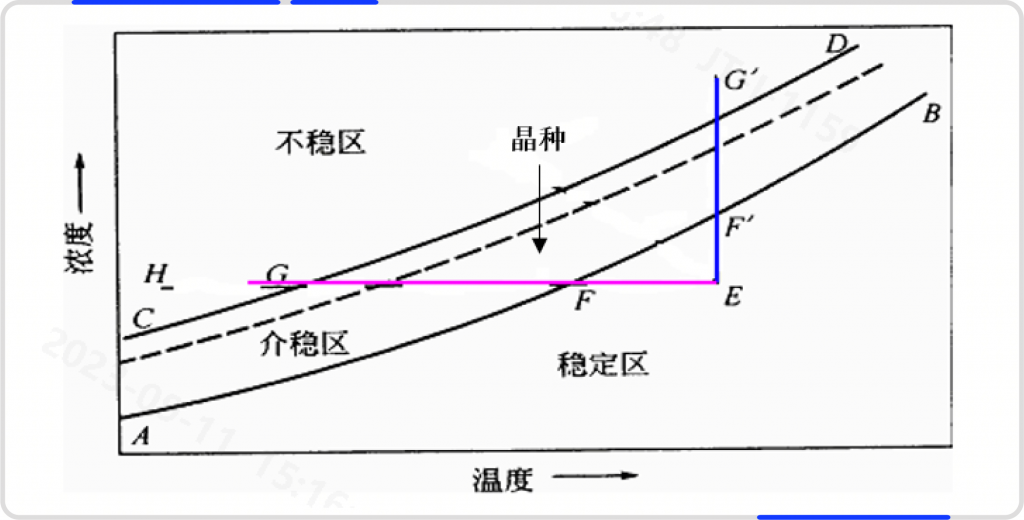

下圖為結晶最常見的結晶相圖:

其中AB為溶解度曲線,CD為超溶解度曲線

在溶解度曲線下方為穩定區,不會有固體析出;在超溶解度曲線上方為自發成核不穩定區,為無法控制區域。因此結晶參數要控制在兩條曲線之間,兩條曲線之間的區域通常被稱作介穩區。

結晶參數靠近溶解度曲線時,會產生大顆粒晶體,缺點是過飽和度釋放慢,會延長工藝所用時間。

結晶參數靠近超溶解度曲線時,過飽和度釋放快,容易得到小顆粒晶體。

結晶工藝開發的核心就是調控過飽和度的釋放,來生產符合要求的合格產品。

純度控制

晶體本身的純度很高,其雜質主要是由于晶體包裹和表面粘接母液而造成的,通過夾雜或黏附到母液中的雜質,可以通過改變生長條件(即結晶條件或下游工序的加工條件)來控制,如增大產品粒度,減少粒度分布寬度,控制晶體形狀等方式都可帶來更好的固液分離,從而降低夾雜或黏附到母液,通過分離結晶技術可以獲得更高的純度。通過形成部分固溶體或完全固溶體而將雜質引入晶格的過程不受工藝條件的影響,通常只能通過反復重結晶等手段來實現純化效果。

晶體形貌(形狀)控制:

晶體的形狀取決于晶體表面的相對生長速率。表面生長速度主要是受雜質、添加劑以及溶劑的影響。不同晶體形貌會影響后處理過程(分離、干燥、粉碎),API- 輔料相互作用,溶解速率等方面。

晶體形狀控制一般通過控制操作條件,比如控制結晶過程不同過飽和狀態,不同混合強度,調整結晶相關參數如溫度、升降溫速度、正反溶劑滴加速度等來實現,其次還有加入添加劑如表面活性劑、雜質、金屬離子等也可對晶體形貌進行控制。

結晶方式選擇

制藥行業常用的結晶方式主要包括冷卻結晶、溶析結晶、反應結晶、蒸發結晶等。其它結晶技術:等電點結晶,適用于氨基酸類結晶;熔融結晶、升華結晶適用于低熔點化合物,常用于晶型篩選過程;超聲結晶常用于制備特殊晶種。

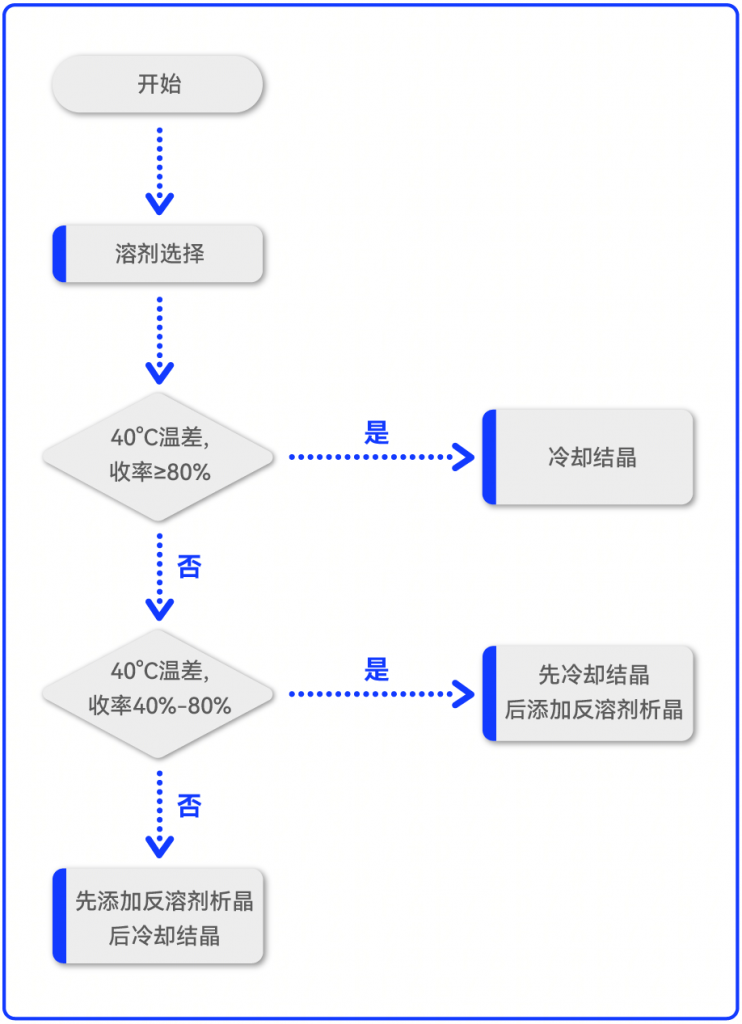

結晶方式選擇及適用性見下表,結晶方式選擇決策樹見圖 3.

結晶工藝開發常見問題

??晶體學機理的缺失——對晶體的成核、生長、過飽和度控制缺少一定的認知,導致開發過程中的工藝參數設定盲目、不合理。

??選擇錯誤的結晶方式——炫技般的選擇蒸發結晶、固-固轉晶等,導致產品質量差、工藝穩定性差。

??放大效應研究不充分——對熱量、動量、質量的傳遞研究不充分,導致放大過程中頻頻出現各種問題。

??忽視后處理過程——對過濾、干燥方式等研究不充分,導致批量放大后純度不合格、勞動工時增加等。

??多晶型研究不充分——對于多晶型尤其是水合物、溶劑合物研究不充分,不清楚各晶型間的熱力學互變關系,導致生產過程中出現多晶型問題。

??未建立收率與純化之間的關系——收率大小與純化程度呈相悖的關系,要在滿足產品純度要求的基礎上,盡可能的達到收率最大化。

??缺少結晶過程監測——應用在線、離線設備對晶體生長過程、老化過程進行實時監測,以確定最佳工藝參數。

??忽視產品理化性質對下游工藝的影響——對粒度、粒度分布、比表面積等粉體學性質充分研究,以達到提高藥效和生物活性的目的。

作者介紹:宮正,海思科藥業固態研發負責人,具有十余年結晶工藝開發及生產經驗,曾就職于豪森藥業、科倫藥業等國內知名醫藥企業。